A3O+MBBR一体化污水处理设备工艺规格型号

A3O+MBBR一体化污水处理设备工艺规格型号

概述

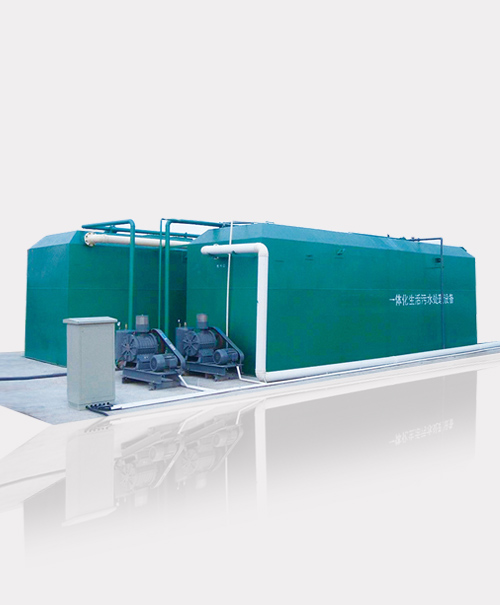

A3/O+MBBR工艺为主的一体化污水处理设备(不含紫外线消毒器),出水标准达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级A标,相对于其它常规的二级生化处理工艺,本处理工艺能降低一次性投资与运行成本。

污水自流入格栅渠中,在格栅渠中安装机械细格栅,污水先经过细格栅除去粗大的漂浮物和悬浮物,再自流到集水池中,后经提升泵提升至MBBR一体化设备内,污水中污染因子被微生物充分吸附、降解,在MBBR一体化设备内污水经过预脱硝区﹑厌氧区﹑缺氧区﹑好氧区﹑沉淀区,沉淀区安装污泥回流气提装置,好氧区安装混合液回流装置,污泥回流至预脱硝区,混合液回流至缺氧区,好氧区出水流入至沉淀区固液分离,出水经紫外线消毒后排入附近的水体中。

污泥经排泥电动阀定期外排至污泥池,然后通过螺杆泵抽至厢式压滤机进行脱水处理,脱水后的污泥装袋后在污泥脱水间中暂存,定期外运处置;厢式压滤机的滤液回流到集水池中。

A3O+MBBR一体化污水处理设备工艺规格型号

A3/O+MBBR工艺技术介绍

(一)技术背景

一体化高效生物反应器采用预脱硝+厌氧+缺氧+移动床生物膜好氧(简称A3/O+MBBR)工艺技术。将强化脱氮除磷的A3/O工艺和MBBR进行有机结合,自主研发,彻底解决出水氮、磷不能达标等问题。出水最高可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,甚至达到《城市污水再生利用-城市杂用水水质标准》,可实现中水回用,有效提高水资源的利用率。综合分析本项目进出水要求和水质参数,使用A3/O+MBBR工艺的一体化设备是完全可满足要求。

(二)技术原理

A3/O污水生化处理工艺是对传统A/A/O(即A2/O)工艺的全面提升,优化设置功能明晰的预脱硝区、厌氧区、缺氧区和好氧区,增设前端预脱销区,去除回流混合液中携带的硝态盐氮,确保厌氧聚磷菌的优良环境,提高反应系统的生物处理能效,强化了脱氮除磷的效果。

MBBR是移动床生物膜反应器(Moving Bed Biofilm Reactor)的简称,该工艺兼具传统流化床和生物接触氧化两者的优点,运行稳定可靠,抗冲击负荷能力强,脱氮效果好,是一种经济高效的污水处理工艺。目前,国外应用较多。具有生化系统启动快、脱氮除磷效果好、剩余活性污泥少、投资运行费用低的特点。

MBBR 的核心就是增加填料,独特设计的填料在鼓风曝气的扰动下在反应池中随水流浮动,带动附着生长的生物菌群与水体中的污染物和氧气充分接触,污染物通过吸附和扩散作用进入生物膜内,被微生物降解。

附着生长的微生物可以达到很高的生物量,因此反应池内生物浓度是悬浮生长活性污泥工艺的数倍,降解效率也因此成倍提高。

MBBR具有比表面积大、亲水性好、生物活性高、挂膜快、处理效果好、使用寿命长等优点

A3O+MBBR一体化污水处理设备工艺规格型号

(1)污水污泥同步处理(剩余活性污泥少)

以A3/O+MBBR工艺为主的设备在实现污水处理的同时,实现了有机污泥的大幅度减量,剩余活性污泥大大降低,有助于缓解剩余污泥处置难题。

F/M比是影响污泥增值的重要因素,低F/M将使得生化系统中污泥处于高度内源呼吸相,进入系统有机基质最终被内源呼吸而代谢成为二氧化碳、水及少量无机盐。

新增有机物在活性菌的作用下一部分被分解为小分子有机物,继而被氧化分解为CO2、H2O等无机物;另一部分被合成为细胞。在低污泥负荷条件下,该细胞作为营养物在活性菌作用下一部分又被分解为小分子有机物,继而又被氧化分解为CO2、H2O等无机物;另一部分又被合成为新细胞。依此类推,在低污泥负荷条件下,该新细胞又作为营养物在活性菌的作用下继续作分解与合成的代谢,直至细胞最后全部代谢为CO2、H2O等无机物。从整个分解、合成代谢的过程来看,有机物已被彻底代谢,系统内有机污泥没有富集增长。

在MBBR工艺过程中,部分COD被转化为新的活性污泥,同时部分老化污泥被消化和矿化,实现了污泥的自动消化和降解平衡,减小有机性污泥排放。

A3O+MBBR一体化污水处理设备工艺规格型号

(2)同步硝化反硝化(脱氮效果好)

由于MBBR移动膜的存在,当使溶解氧控制在合适浓度时,由于活性污泥絮体尺寸或生物膜厚度的变化,使其可以形成表面DO高,内层DO低的一个浓度梯度,进而形成不同的溶解氧条件,进而给同步硝化反硝化创造必要的条件,使其在同一个反应器内同时发生成为可能。同步硝化反硝化可大大减少反应时间和反应器的容积,提高氨氮总氮去除效果。

(三)工艺特点

占地面积小,基础设施配套简单;

集中与分散处理相结合,节省管网投资;

远程监控及自动化设计,运营维护成本低;

模块化组装设计,安装、运输、升级高效;

封闭式设计,防止气味挥发,杜绝二次污染;

专业化外观设计,与周围环境相融合。

规格型号